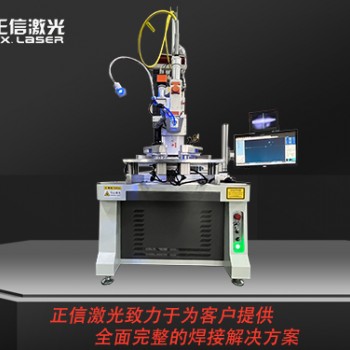

1. 设备概述

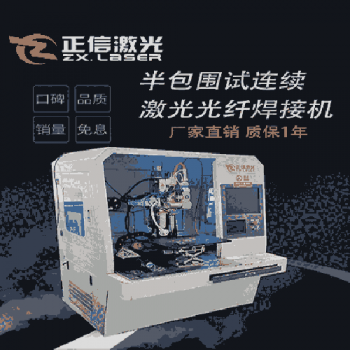

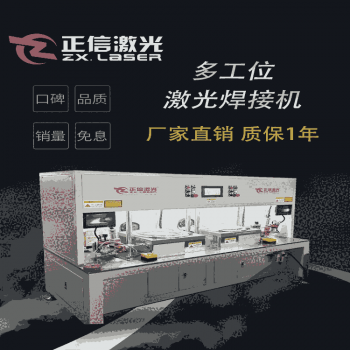

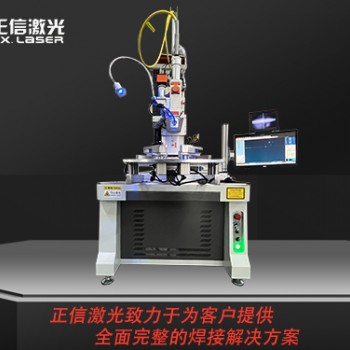

钢圈轮毂激光焊接机是一种专用于汽车钢制轮毂焊接的高端自动化设备,采用高功率激光器(如光纤激光器)实现轮辋、轮辐等关键部位的高强度焊接。相比传统电弧焊或MIG焊,激光焊接具有热变形小、焊缝质量高、自动化程度高等优势,适用于乘用车、商用车及特种车辆的钢制轮毂制造。

2. 核心技术与优势

(1)激光焊接技术特点

-

高能量密度:激光束聚焦直径小(0.1~0.3mm),能量集中,焊接速度快(可达20-30mm/s)。

-

低热输入:热影响区(HAZ)窄,减少轮毂变形,避免退火软化问题。

-

深熔焊能力:单道焊透深度可达0.2~3mm(视材料厚度),适用于厚板钢圈焊接。

-

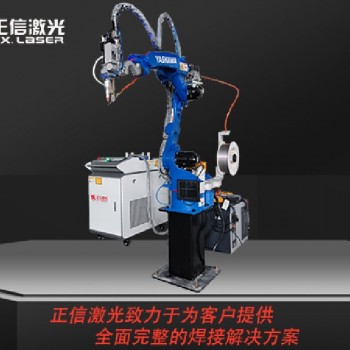

自动化集成:搭配6轴机器人或数控转台,实现复杂三维焊缝的精准焊接。

-

-

(2)相比传统焊接的优势

-

对比项 激光焊接 传统焊接(MIG/电弧焊) 热变形 较小,精度高 较大,需后续校正 焊接速度 快(5~10m/min) 较慢(1~3m/min) 焊缝质量 无气孔、裂纹,强度高 易出现夹渣、气孔 自动化程度 高,适合批量生产 依赖工人技能 环保性 无烟尘、飞溅少 烟尘大,需除尘 -

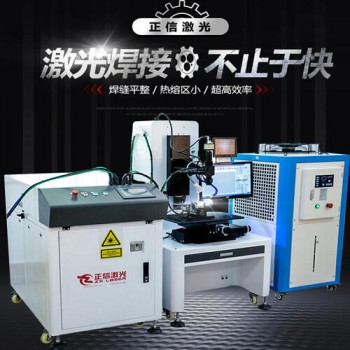

3. 设备组成与工作流程

(1)主要组成部分

-

激光发生器:通常采用1~6kW光纤激光器,波长1070nm,适合钢材焊接。

-

焊接头:配备聚焦镜片、气体保护喷嘴(氩气/氮气),防止氧化。

-

运动系统:机器人(如川崎/安川)或数控转台,实现高精度轨迹控制。

-

夹具系统:定制化夹具,确保轮毂定位精准,避免焊接错位。

-

控制系统:PLC+工控机,集成焊缝跟踪、功率调节等功能。

-

(2)典型工作流程

上料:机械手或人工将轮毂毛坯装夹至焊接工位。

对位:视觉系统或激光传感器检测焊缝位置,自动调整焊接路径。

焊接:激光束按预设程序完成轮辋对接、轮辐焊接等工序。

检测:实时监控焊接质量(如红外热成像或CCD检测)。

下料:焊接完成,自动卸料进入下一工序(如喷漆、动平衡测试)。

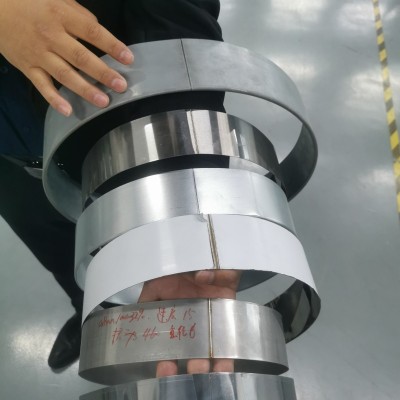

4. 应用案例

-

乘用车钢轮毂:用于经济型轿车、SUV的钢制轮毂批量生产。

-

商用车轮毂:卡车、巴士轮毂的高强度焊接,适应重载需求。

-

改装轮毂:复杂造型钢圈的精密焊接,提升美观性与性能。

5. 结论

钢圈轮毂激光焊接机凭借高精度、高效率、低变形的优势,正逐步替代传统焊接工艺,成为轮毂制造业的主流选择。随着激光技术成本下降和自动化水平提升,其应用范围将进一步扩大,推动轮毂制造向更高质量、更节能环保的方向发展。