一、 设备概述

1500W电池注液孔激光焊接机是一种专为锂离子电池(包括圆柱电池、方形电池、软包电池)制造过程中注液孔的密封焊接而设计的高精度、高效率的工业激光设备。它利用高能量密度的连续光纤激光器(功率为1500瓦),在电池的注液孔栓(通常为铝或铝合金材质)与电池外壳(通常为铝壳)之间形成一条深度熔透、气密性极高的永久性焊缝,从而确保电池内部电解液与外部环境完全隔离,是保障电池安全性和使用寿命的关键工艺装备。

二、 核心应用

-

主要工件:方形动力电池、储能电池的铝制外壳注液孔密封。

-

焊接材料:主要用于焊接铝合金,如1060、3003、6061等,也可适用于纯铝、紫铜等反光材料。

-

焊接对象:注液孔栓(或称注液钉、密封钉)与电池顶盖或壳体的环缝焊接。

三、 工作原理

该设备基于激光深熔焊(亦称小孔效应焊)原理:

-

高能量聚焦:1500W的连续光纤激光束通过传输光纤和准直聚焦镜组,被汇聚成一个极小的、高能量密度的光斑(通常直径在0.1-0.3mm)。

-

材料瞬间熔化与汽化:高能激光束照射到注液孔栓与电池壳体的接缝处,使局部金属材料在微秒级时间内迅速熔化并汽化。

-

形成“匙孔”:金属蒸汽产生的压力将熔融金属排开,形成一个深径比很高的蒸汽孔洞,即“匙孔”。

-

形成焊缝:激光束在前移动,“匙孔”也随之移动。前方的金属不断熔化,后方的熔融金属在表面张力和保护气体的作用下迅速冷却、凝固,形成一条深度熔透、均匀美观的密封焊缝。

四、 设备关键组成部分

-

激光器系统:核心部件,通常采用1500W IPG或Raycus等品牌的连续光纤激光器,输出稳定、电光转换效率高、光束质量好。

-

运动控制系统:

-

机器人/三维工作台:用于精确控制激光焊接头到达电池注液孔的位置。机器人灵活性高,适合多工位布局;三维工作台精度高,适合单一品种大批量生产。

-

控制系统:采用PLC和工控机,集成品牌如西门子、发那科等,负责整个设备的逻辑控制和焊接工艺程序的执行。

-

-

激光焊接头:包含准直镜、聚焦镜、保护气喷嘴和同轴视觉系统。高质量的焊接头能确保光束精准聚焦,并提供实时焊缝跟踪功能。

-

视觉定位系统:至关重要。采用高分辨率CCD相机,在焊接前自动识别并定位注液孔的位置,补偿电池来料的放置公差,确保激光束能精确地对准焊缝。

-

工装夹具:定制化的夹具,用于精准定位和夹紧电池,防止在焊接过程中产生位移,确保焊接一致性。

-

保护气系统:提供高纯度(≥99.999%)的氩气等惰性气体,在焊接时吹向熔池,防止高温金属与空气发生氧化反应,保证焊缝质量。

-

密封性检测集成(可选):部分高端设备会集成在线泄漏检测仪,在焊接完成后立即对电池进行气密性测试,实现质量闭环控制。

五、 主要优势与特点

-

极高的密封性:激光焊接的焊缝深度熔透、连续均匀,无虚焊、漏焊,可实现极高的气密性要求(如泄漏率 ≤ 1×10⁻⁹ Pa·m³/s),有效防止电解液泄漏和外部水分侵入。

-

焊接强度高:焊缝强度接近甚至超过母材,能承受电池在使用过程中因内压变化产生的应力。

-

热影响区小:能量集中,对电池内部结构和电芯的热影响极小,避免了因过热损伤电芯或隔膜的风险。

-

焊接效率高:1500W的功率足以实现高速焊接,单颗电池的注液孔焊接时间通常在1-3秒内完成,生产效率远高于传统焊接方式。

-

自动化与智能化:全自动化操作,配合视觉系统,可实现无人化生产。焊接参数(功率、速度、频率等)由软件精确控制,保证每一颗电池的焊接质量高度一致。

-

焊缝美观:焊缝成型美观、平滑,无需后续处理,符合高端电池产品的品质形象。

-

环保无污染:属于非接触式焊接,无焊渣飞溅,清洁环保。

六、 典型技术参数

| 项目 | 典型参数 |

|---|---|

| 激光器功率 | 1500W (可调节) |

| 激光波长 | 1070±10nm |

| 焊接深度 | 0.5 - 3.0 mm (针对注液孔应用通常为1-2mm) |

| 焊接速度 | 50 - 150 mm/s |

| 定位精度 | ±0.05 mm |

| 重复定位精度 | ±0.03 mm |

| 电力需求 | 三相380V / 50Hz |

| 保护气体 | 高纯氩气 |

| 控制系统 | PLC + 工控机,带触摸屏人机界面 |

总结来说,1500W电池注液孔激光焊接机是现代锂离子电池智能制造产线中不可或缺的关键设备。它以其卓越的密封性能、高效的生产节拍和稳定的加工质量,为动力电池和储能电池的安全性与可靠性提供了坚实保障。

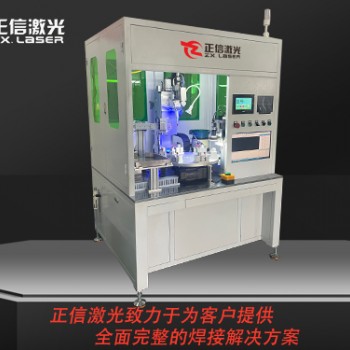

产品展示:

样品展示: