一、 设备定义与核心功能

这是一款专门用于焊接 “卷圆成型后的环形工件纵缝” 的半自动激光焊接设备。其核心功能是将钢板卷圆、对接(或搭接)后形成的一道封闭的圆形纵缝一次性自动焊接到位。

-

“钢圈”:明确其典型应用对象是汽车轮辋(钢制轮圈),以及其他类似结构的环形件。

-

“卷圆直缝”:指工件由平板经卷圆机弯曲成型后,板材两端汇合形成的那一道纵向缝隙。

-

“半自动”:通常指人工上下料、装夹定位,然后由设备自动完成整圈焊接。这是该设备与全自动生产线的主要区别。

二、 核心设计特点(与通用卷圆机区别)

由于焊接对象是封闭的圆形焊缝,而非无限长的直缝,因此设备设计有显著特点:

-

回转式工装系统:这是最核心的部件。通常采用精密分度卡盘或自定心胀紧夹具。其作用是:

-

高精度定位与夹紧:从内部撑紧或从外部卡紧钢圈,确保圆度,并精确对准焊缝。

-

C轴旋转:由伺服电机驱动,带动钢圈做精确的旋转运动,与焊头的微小调整配合,完成整圈焊接。

-

-

焊头固定或微动:与“焊头移动、工件不动”的直缝焊方式不同,在此类设备上,更常见的是工件旋转,焊头仅需在径向(高度/焦点)和轴向(跟踪)上进行微调。结构更紧凑,跟踪更稳定。

-

焊缝首尾重叠与收弧控制:由于是封闭环形焊接,焊接的起始点和终点会重叠。设备控制系统必须具有功率递减、焊缝重叠量控制等功能,以保证接头处平滑过渡,避免过高或焊不透。

-

强大的焊缝跟踪系统:鉴于钢圈卷圆可能存在的间隙不均、端面错位(“喇叭口”)等工艺波动,必须配备高灵敏度的激光视觉或电容跟踪系统,实时修正焊枪位置,保证焊缝始终对中。

三、 主要系统组成

-

激光器系统:采用高亮度光纤激光器(常见1kW-3kW),光束质量好,适合高速焊接。对于较厚的载重车轮辋,功率要求更高。

-

焊接头与跟踪系统:集成聚焦镜、同轴保护气喷嘴、高度跟踪传感器和焊缝左右跟踪传感器。

-

精密回转工装:根据钢圈尺寸可更换的卡盘或胀紧单元,驱动采用伺服电机和高精度减速机。

-

控制系统:专用数控系统。核心功能包括:

-

控制回转轴(C轴)速度与位置。

-

接收跟踪信号,控制焊头微动轴。

-

管理焊接工艺参数(功率、速度、气体)。

-

实现起弧/收弧工艺,处理环形焊缝的重叠段。

-

-

冷却与防护系统:保证激光器稳定,并隔离激光辐射和飞溅。

四、 工作流程(半自动)

-

人工上料:操作者将卷圆并完成点焊固定的钢圈套入或放入工装。

-

装夹定位:启动工装(气动或液压)胀紧或夹紧钢圈。人工或传感器辅助将焊缝起始点大致对准焊枪。

-

自动焊接:

-

操作者按下启动按钮。

-

设备自动寻位(找到焊缝精确起点)。

-

启动激光,工装开始旋转,焊头根据跟踪信号自动调节,完成整一圈焊接,并在终点自动进行功率衰减收弧。

-

激光关闭,工装停止。

-

-

人工下料:工装松开,操作者取下焊好的工件,放回料架,并放置下一个待焊工件。

五、 核心优势

-

极高的焊接速度与效率:远快于传统MIG/MAG焊或TIG焊。

-

卓越的焊缝质量:焊缝窄、深宽比大、热影响区小、变形极小。这对于关系到行车安全的轮辋气密性和强度至关重要。

-

完美的自动化一致性:参数一经设定,每个工件的焊接质量高度一致。

-

节省后续工序:激光焊接变形小,可大幅减少或省去焊后矫形、打磨工序。

-

材料利用率高:可采用更薄的板材(等强度设计),实现轻量化。

六、 典型应用领域

-

汽车行业:乘用车、卡车、农用机械的钢制轮辋的纵缝焊接。

-

通用机械:各种尺寸的加强环、齿圈、法兰、滚筒的闭合纵缝焊接。

-

家用电器:滚筒洗衣机内筒、热水器内胆的纵缝焊接(不锈钢材质)。

七、 选型与操作关键点

-

工件范围:明确需焊接钢圈的直径范围、板材厚度和材质(通常为低碳钢或高强度钢)。

-

焊接工艺要求:确定是对接焊还是搭接焊,以及焊缝的熔深和气密性要求。

-

自动化程度:可考虑与卷圆机、输送线联动,升级为全自动生产线。

-

操作与维护:需要操作者具备基本的机械和电气知识,能进行日常的镜头清洁、光路检查、参数调整和维护保养。

总结:半自动钢圈卷圆直缝激光焊接机是针对环形工件纵缝焊接的专用高效解决方案。它通过“工件精密旋转 + 焊头智能跟踪”的模式,完美解决了封闭环形焊缝的高质量、高一致性焊接难题,是汽车轮辋等制造业升级工艺、提升产品质量和竞争力的关键设备。

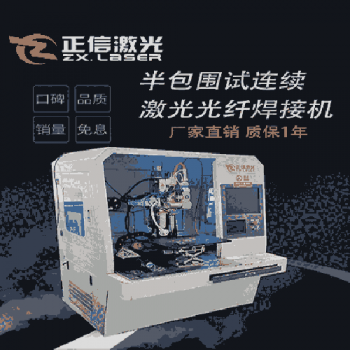

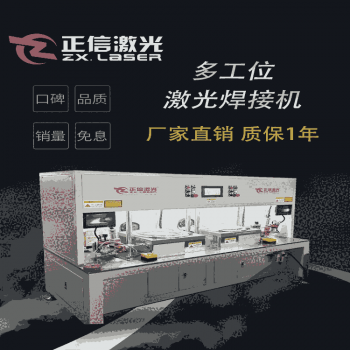

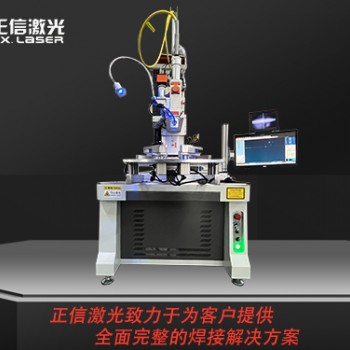

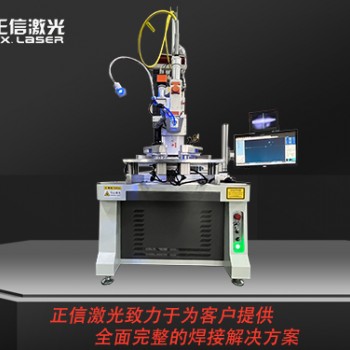

产品展示:

样品展示: